Magnetabscheider als Ergänzung zum induktiven Metallabscheider – ein Muss bei hohen Qualitätsanforderungen

Induktive Metallseparatoren werden in vielen Bereichen der Qualitätskontrolle und des Maschinenschutzes eingesetzt. Auf den ersten Blick scheinen diese Geräte gegenüber Magnetabscheidern nur Vorteile zu haben. So können die Geräte nicht nur ferromagnetische Metalle, sondern auch nichtmagnetische Metalle wie Kupfer oder Messing erkennen. Die Funktionsweise beruht auf dem so genannten Sender-Empfänger-Prinzip. Ein Sender sendet elektromagnetische Wellen aus, die von zwei benachbarten Empfängern aufgenommen werden. Passiert ein metallischer Gegenstand dieses Feld, ändert sich das Signal des Empfängers aufgrund seiner Leitfähigkeit, diese Änderung wird erkannt und führt zu einem Impuls für eine nachgeschaltete Ausschleuseinheit. Aufgrund der physikalischen Eigenschaften hängt die Erkennungsgenauigkeit von der Größe dieser Sende-Empfangseinheit ab, selbst bei sehr kleinen Durchlässen liegt die Mindestgröße für Eisenmetalle bei ca. 0,5 mm. Da die Metallerkennung auf der Leitfähigkeit des durchlaufenden Produktes basiert, werden z.B. stark salzhaltige Produkte aufgrund ihrer Leitfähigkeit ebenfalls vom Metalldetektor erkannt. Man spricht dann vom sogenannten Produkteffekt, der ausgeblendet werden muss. Dies führt zu einer Verringerung der Detektionsgenauigkeit für Metalle. Außerdem ist die Empfindlichkeit für andere Metalle, wie z.B. Edelstahl, in der Regel geringer als die Erkennungsgenauigkeit für Stahl. Da eine Positionsbestimmung des Metallteils nicht möglich ist, wird nach der Detektion in der nachgeschalteten Ausschleuseinheit der gesamte Produktstrom für kurze Zeit ausgeschleust.

Daraus ergeben sich zwei gravierende Nachteile für induktive Metallseparatoren:

– Keine Erkennung von kleinen Metallteilen wie z.B. Abrieb.

– Erheblicher Gutmaterialverlust durch Produktausschleusung bei Metallerkennung

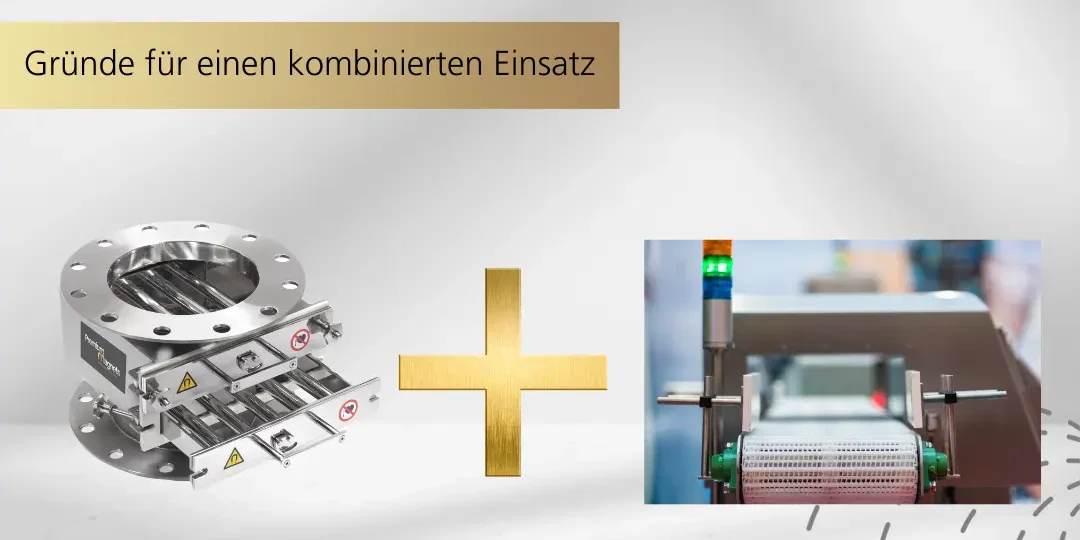

Diese beiden Nachteile können durch eine Kombination aus Magnetabscheider und induktivem Metallabscheider weitgehend kompensiert werden.

Ein vorgeschalteter Magnetabscheider ist in der Lage, selbst feinste Metallpartikel wie Abrieb sicher aus dem Materialstrom zu entfernen. Selbst rostfreie Stähle, die einer Scherbeanspruchung ausgesetzt waren (wie z.B. Abrieb) , können mit Hilfe von Magnetabscheidern separiert werden. Die Trennung erfolgt bei Magnetabscheidern in der Regel ohne jeglichen Gutmaterialverlust. Durch die effiziente Vorabscheidung gelangen nur noch sehr wenige Nichteisenverunreinigungen in den nachgeschalteten Metallabscheider, der Gutmaterialverlust durch die Ausschleusung kann auf ein absolutes Minimum reduziert werden. Gleichzeitig wird durch die zweistufige Metallabscheidung ein Höchstmaß an Produktsicherheit gewährleistet.

Fazit

Abhängig von Applikation und Einbausituation macht der kombinierte Einsatz von Magnetabscheider und induktivem Metallabscheider absolut Sinn. Bei der Anlagenplanung sind einige Einzelheiten zu beachten, um einen optimalen und störungsfreien Betrieb zu gewährleisten.

Wir beraten sie gerne zum Thema Magnetabscheider in Kombination mit induktivem Metallabscheider. Über unsere Kontaktseite können sie umgehend mit uns Kontakt aufnehmen.

Haben sie Fragen zu Aufgabenstellungen aus Ihrer täglichen Praxis mit Magnettechnik oder Tips und Tricks für anderen Anwender ? Dann Kontaktieren sie uns, wir greifen Ihre Anregungen gerne auf. Ziel dieser Plattform ist es, Planern und Anwender hilfreiche Tipps und Tricks zu geben.